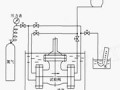

当大型空分塔产生液悬时,除了采用停止膨胀机、切断气源静置的方法消除外,有无其他不影响正常生产的办法?2007-12-03 18:33答:采用停止膨胀机、切断气源静置的方法消除液悬,势必造成氧压机、氮压机停运,对正常生产带来损失。为此,可采用适当排放液氮的方法来消除液悬,较为简单可行,不影响正常生产。如果在排液氮的同时,加大膨胀量则效果更佳。具体操作方法如下:

在将氧气流量关至比正常时稍小些、其他各阀开度不变的情况下,只要将液氮排放阀适当打开,加大膨胀量后(一台膨胀机的最大膨胀量),从污氮气经过冷器后的温度显示可看到,2~3min就达到正常值,即-173℃左右。接着阻力压差开始下降,主冷液面开始上升。同时,从氧分析仪可以看到氧纯度的变化,开始略有下降,10min后就慢慢上升。待阻力基本达到正常值后,逐渐关小液氮排放阀,直至完全关闭。

用这种方法处理液悬,也可能一次不行,还需进行第二次处理的情况。这主要是需要根据工况恶化的程度决定液氮排放量。在操作时要注意将进塔空气量控制稳定;调节某项参数时,阀门的开闭要缓慢。

该操作方法的原理是:在进装置空气量稳定不变、氧气流量比正常值稍小的情况下,排放液氮会使进入下塔的空气量增加。但是,增加膨胀量除为了补充排液的冷损外,由于膨胀空气进上塔,实际进入下塔的空气量反而是减少的。这样,下塔压力会有所降低,使主冷的传热温差减小,同时热负荷也减少(因入下塔空气量减少),致使主冷中液氧蒸发量减少,从而使上塔的上升气速下降,压差减小,液悬问题得到解决。

临时停车时,液空液面和液氧液面为什么会上升?2007-11-25 21:43答:在正常运转时,上升蒸气穿过小孔时具有一定的速度,能将分馏塔塔板上的液体托住,阻止液体从小孔漏下,而只能沿塔板流动,再通过溢流斗流至下块塔板。停车后,由于上升蒸气中断,塔板上的液体失去上升蒸气的托力,便由各块塔板的筛孔顺次流至底部,积存于冷凝蒸发器和液釜中。因此,临时停车时,液氧、液空液面均会上升,甚至超过膨胀空气、氧气引出管口的位置,在再启动时易造成膨胀机带液或切换式换热器冷端带液的事故。因此,在临时停车时应注意液面位置,必要时可排放掉部分液体。

加工空气量不足对精馏工况有什么影响?2007-11-25 21:39答:当空气量减少时,塔内的上升蒸气量及回流液量均减小,但回流比仍可保持不变。在正常情况下,它对氧、氮产品纯度影响不大。根据物料平衡,加工空气量减小时,氧、氮产量都会相应地减少。

当气量减小时,蒸气流速降低,塔板上的液量也减少,液层减薄,因此塔板阻力有所降低。同时,由于主冷热负荷减小,传热面积有富裕,传热温差也可减小。这些影响将有利于降低上塔和下塔的压力。

当气量减少过多时,可能出现由于气速过小而托不住筛孔上的液体,液体将从筛孔中直接漏下,产生漏液现象。下漏的液体没有与蒸气充分接触,部分蒸发不充分,氮浓度较高。这将使精馏效果大大下降,影响到产品氧、氮的纯度,严重时甚至无法维持正常生产。因此,对精馏塔均规定有允许的最低负荷值,这与塔板的结构型式及设计时参数的选择有关。

答:影响氧气产量主要有下列因素:

1)加工空气量不足。空气量不足的原因有:

①环境温度过高;

②大气压力过低;

③空气吸入过滤器被堵塞;

④电压过低或电网频率降低,造成转速降低;

⑤中间冷却器冷却效果不好;

⑥级间有内泄漏;

⑦阀门、管道漏气,自动阀或切换阀泄漏;

⑧对分子筛纯化流程来说,可能是切换蝶阀漏气。

2)氮平均纯度过低。原因有:

①精馏塔板效率降低;

②冷损过大造成膨胀空气量过大;

⑧液氮纯度太低,液氮量太大;

④液氮量过小;

⑤液空或液氮过冷器泄漏;

⑧污氮(或馏分)取出量过大;

⑦液空、液氮调节阀开度不当,下塔工况未调好。

3)主冷换热不良。主冷换热面不足,或氮侧有较多不凝结气体,影响主冷的传热,使液氧的蒸发量减少。

4)设备阻力增加。由于塔板、液空吸附器或过冷器堵塞,液空、液氮节流阀开度过小或被堵塞,将造成下塔压力升高,进塔空气量减少。当切换式换热器冻结时,也将造成系统的阻力增加,进塔空气量自动减少。

5)氧气管道、容器存在泄漏。